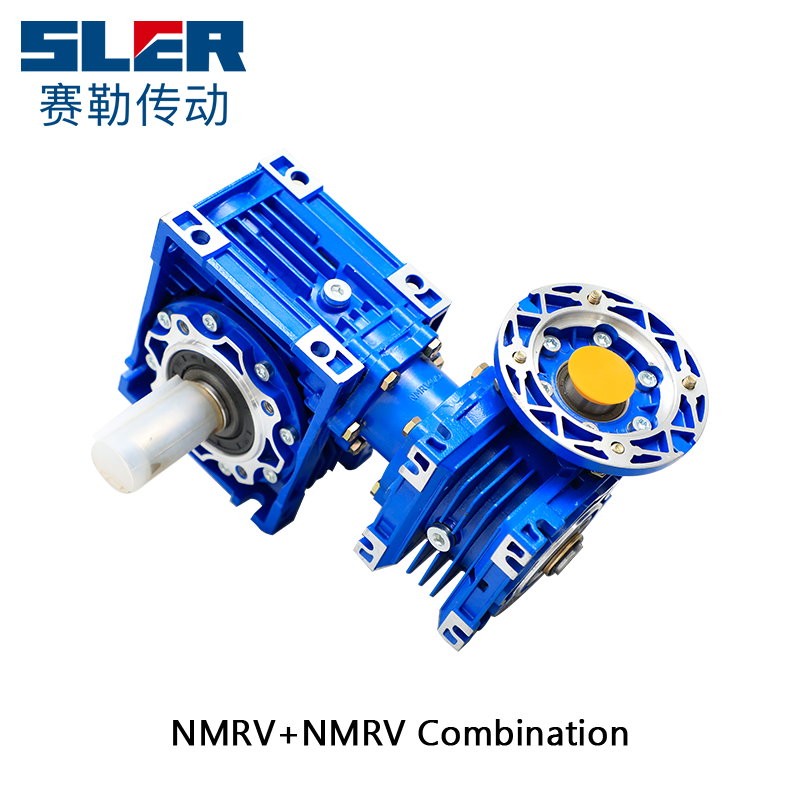

Verwendung von Computational Fluid Dynamics (CFD) zur Überwachung der Schmiermittel- und Geräuschreduzierungseffekte in einem Schneckengetriebe-Geschwindigkeitsreduzierer Dabei werden das Flüssigkeitsverhalten, die Schmierstoffverteilung und die Geräuschentwicklung innerhalb des Getriebesystems simuliert. Hier ist eine Schritt-für-Schritt-Anleitung:

1. Modellerstellung:

- Entwickeln Sie ein detailliertes 3D-Modell des Schneckengetriebes, einschließlich Zahnräder, Gehäuse, Schmierkanäle und etwaiger Dichtungen.

- Geben Sie genaue Abmessungen, Materialeigenschaften, Zahnprofile und Oberflächenbeschaffenheiten an.

2. Definition der Fluiddomäne:

- Definieren Sie den Flüssigkeitsbereich, der die Schmierkanäle umfasst, einschließlich des Zahneingriffsbereichs, der Lagerräume und anderer Flüssigkeitsströmungswege.

- Geben Sie Randbedingungen an, z. B. Ein- und Auslassorte und Flüssigkeitseigenschaften (Dichte, Viskosität usw.).

3. Schmierungsanalyse:

- Simulieren Sie den Schmiermittelfluss im Getriebesystem unter verschiedenen Betriebsbedingungen.

- Beobachten Sie Schmierstoffverteilungsmuster, Strömungsgeschwindigkeiten, Druckverteilungen und Wärmeableitung über die Zahnräder.

4. Schmierstoffeigenschaften:

- Berücksichtigen Sie die Eigenschaften des Schmiermittels, einschließlich Viskosität, Dichte und Wärmeleitfähigkeit, um sein Verhalten genau zu modellieren.

5. Analyse der Geräuschentwicklung:

- Integrieren Sie Funktionen zur Geräuschvorhersage in die CFD-Analyse.

- Simulieren Sie das Zusammenspiel von Schmierstofffluss, Zahneingriff und mechanischen Vibrationen, um den vom Getriebesystem erzeugten Geräuschpegel vorherzusagen.

6. Tribologieanalyse:

- Integrieren Sie tribologische Modelle, um das Reibungs- und Verschleißverhalten an Getriebeschnittstellen zu untersuchen.

- Analysieren Sie, wie sich Schmierstoffeigenschaften und -fluss auf Reibungsverluste, Verschleiß und damit auf die Geräuschentwicklung auswirken.

7. Visualisierung und Analyse:

- Verwenden Sie CFD-Software, um Schmierstoffströmungsmuster, Druckverteilungen und alle turbulenten Bereiche zu visualisieren.

- Analysieren Sie die Ergebnisse, um Bereiche mit unzureichender Schmierung, übermäßigem Druck oder Durchflussbeschränkungen zu identifizieren, die zu Lärm und Verschleiß beitragen könnten.

8. Strategien zur Lärmreduzierung:

- Implementieren Sie virtuelle Designänderungen, wie z. B. die Änderung von Zahnprofilen, Gehäusegeometrie oder Schmierwegen, um deren Auswirkungen auf die Geräuschreduzierung zu bewerten.

- Untersuchen Sie die Wirkung geräuschdämpfender Beschichtungen oder Additive im Schmierstoff.

9. Vergleichende Analyse:

- Vergleichen Sie verschiedene Schmierstofftypen, Viskositäten oder Additive, um deren Auswirkungen auf die Schmierwirkung und die Geräuschentwicklung zu verstehen.

10. Validierung:

- Validieren Sie die CFD-Ergebnisse anhand experimenteller Daten oder empirischer Korrelationen, um Genauigkeit und Zuverlässigkeit sicherzustellen.

11. Iterative Optimierung:

- Iterieren Sie die Simulation, indem Sie Parameter, Materialien oder Designs anpassen, um die optimale Konfiguration für reduzierte Geräusche und effiziente Schmierung zu ermitteln.

12. Sensitivitätsanalyse:

- Führen Sie eine Sensitivitätsanalyse durch, um die Auswirkungen von Schwankungen der Betriebsbedingungen wie Last, Geschwindigkeit und Temperatur auf Schmierung und Lärm zu verstehen.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)